Coaten van kranen

1, stoomoxidatie: tik op de hoge temperatuur waterdamp, het oppervlak van de vorming van een oxidefilm, de koelmiddeladsorptie is goed, kan een rol spelen bij het verminderen van wrijving, terwijl de kraan en het snijmateriaal tussen de binding worden voorkomen, geschikt voor het verwerken van zacht staal.

2, nitreerbehandeling: nitreren van het kraanoppervlak, vormt een verhardende laag van het oppervlak, geschikt voor de verwerking van gietijzer, gegoten aluminium en ander materiaal op de gereedschapsslijtage.

3, stoom + nitreren: uitgebreide voordelen van de bovenstaande twee.

4, TiN: goudgele coating, goede coatinghardheid en smering, en coatinghechtingsprestaties zijn goed, geschikt voor de verwerking van de meeste materialen.

5, TiCN: blauwgrijze coating, hardheid van ongeveer 3000HV, hittebestendigheid van 400°C.

6, TiN+TiCN: donkergele coating, met uitstekende coatinghardheid en smering, geschikt voor de verwerking van de meeste materialen.

7, TiAlN: blauwgrijze coating, hardheid 3300HV, hittebestendigheid tot 900 °C, kan worden gebruikt voor snelle verwerking.

8, CrN: zilvergrijze coating, smeerprestaties zijn superieur, voornamelijk gebruikt voor de verwerking van non-ferrometalen.

De coating van de kraan heeft een grote invloed op de prestaties van de kraan, maar op dit moment werken de fabrikanten en coatingfabrikanten samen om de speciale coating te bestuderen, zoals LMT IQ, Walther THL, enz.

Factoren die van invloed zijn op het tikken

A. Tapapparatuur

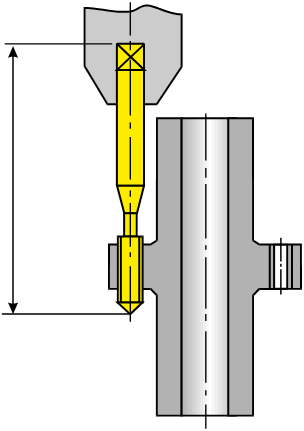

1. Werktuigmachine: het kan worden onderverdeeld in verticale en horizontale verwerkingsmethoden.Voor tappen is verticale verwerking beter dan horizontale verwerking, en bij horizontale verwerking moet worden overwogen of koeling voldoende is.

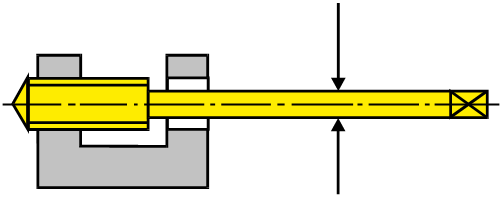

2, tapschacht: tappen wordt aanbevolen om speciale tapschacht te gebruiken, machine-stijfheid, goede stabiliteit heeft de voorkeur om synchrone tapschacht te kiezen, integendeel, voor zover mogelijk om flexibele tapschacht met axiale / radiale compensatie te kiezen.Gebruik waar mogelijk vierkante aandrijving, behalve voor tappen met een kleine diameter (

3. Koelomstandigheden: voor tappen, vooral extrusiekranen, is de koelvloeistofvereiste smering > koeling;Bij daadwerkelijk gebruik kan het worden bereid volgens de omstandigheden van de werktuigmachine (bij gebruik van emulsie wordt aanbevolen dat de concentratie groter is dan 10%).

B. Het te bewerken werkstuk

1. Het materiaal en de hardheid van het verwerkte werkstuk: de hardheid van het werkstukmateriaal moet uniform zijn.Het wordt meestal niet aanbevolen om tappen te gebruiken om het werkstuk meer dan HRC42 te bewerken.

2, tikken op het onderste gat: onderste gatstructuur, kies het juiste bit;Maatnauwkeurigheid van het onderste gat;Wandmassa in het onderste gat.

C. Verwerkingsparameters

1, snelheid: snelheid wordt gegeven op basis van het type kraan, materiaal, verwerkt materiaal en hardheid, de voor- en nadelen van tapapparatuur.

Meestal geselecteerd volgens de parameters van de kraanfabrikant, moet de snelheid worden verlaagd onder de volgende omstandigheden:

▶ De stijfheid van de werktuigmachines is slecht;Grote tik kloppen;Onvoldoende koeling;

▶ Materiaal of hardheid van het tapgebied is niet uniform, zoals soldeerverbindingen;

▶ De kraan wordt verlengd of er wordt een verlengstang gebruikt;

▶ Liggend, buiten koud;

▶ Handmatige bediening, zoals bankboormachine, wipboormachine etc.;

2, voeding: stevig tikken, voeding = 1 spoed/draai.

Flexibel tappen en de schachtcompensatievariabele zijn voldoende:

Feed = (0,95-0,98) spoed/omwenteling.

Enkele tips voor tapselectie

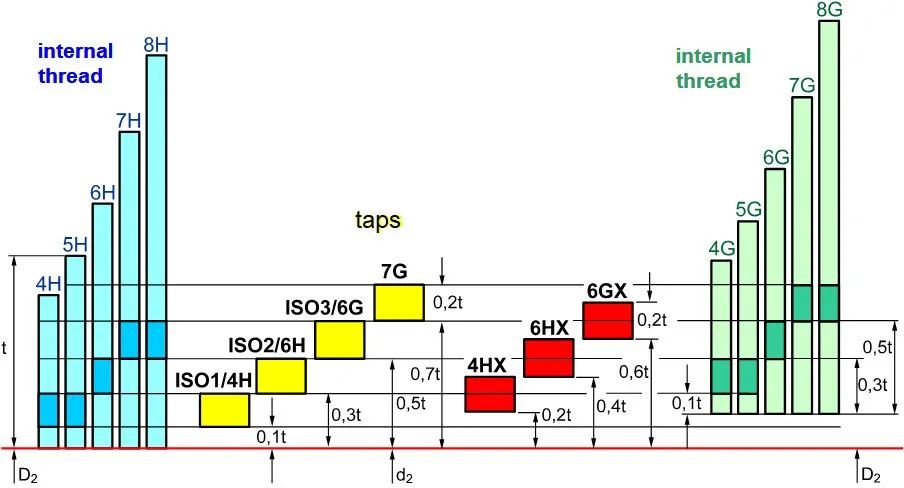

A. Toleranties van tappen met verschillende precisiegraden

Selectiebasis: niet alleen op basis van de precisiegraad van de te bewerken draad om de precisiegraad van de tap te selecteren en te bepalen

▶ Het materiaal en de hardheid van het bewerkte werkstuk;

▶ Tapapparatuur (zoals machinecondities, klemhendel, koelring etc.);

▶ De nauwkeurigheid van de kraan zelf en fabricagefout.

Bijvoorbeeld: verwerking van 6H-draad, bij staalverwerking kan worden gekozen voor 6H-precisietap;In het proces van grijs gietijzer, omdat de middelste diameter van de kraan sneller slijt, is de uitzetting van het schroefgat klein, dus het is passend om 6HX precisietap te kiezen, de levensduur zal beter zijn.

Opmerking over de nauwkeurigheid van Japanse tikken:

▶ Snijtap OSG maakt gebruik van OH-precisiesysteem.Anders dan de ISO-norm dwingt het OH-precisiesysteem de hele tolerantiebandbreedte vanaf de laagste limiet, elke 0,02 mm als precisieniveau, genaamd OH1, OH2, OH3, enz.

▶ Extrusiekraan OSG maakt gebruik van het RH-precisiesysteem, het RH-precisiesysteem forceert de hele tolerantiebreedte vanaf de laagste limiet, elke 0,0127 mm als precisieniveau, genaamd RH1, RH2, RH3 enzovoort.

Daarom mag bij het vervangen van de OH-precisiekraan door ISO-precisiekraan de 6H niet worden beschouwd als ongeveer gelijk aan het OH3- of OH4-niveau.Het moet worden bepaald door conversie of op basis van de werkelijke situatie van de klant.

B. Buitenmaat van de kraan

1. Momenteel zijn de meest gebruikte DIN, ANSI, ISO, JIS, enz.

2, volgens de verschillende verwerkingsvereisten van de klant of bestaande omstandigheden om de juiste lengte, bladlengte en vierkante handgreep te kiezen

3. Interferentie tijdens verwerking;

Tik op selectie van zes basiselementen

1, het type verwerkingsdraad, metrisch, Brits, Amerikaans, enz.;

2. Type schroefdraad ondergat, doorgaand gat of blind gat;

3, verwerkt werkstukmateriaal en hardheid;

4, de volledige draaddiepte van het werkstuk en de diepte van het onderste gat;

5, precisie van de werkstukdraad;

6, het uiterlijk van de kraanstandaard (speciale vereisten moeten worden gemarkeerd).

Posttijd: 22 september 2022